广汽本田开发区新能源工厂投产 电动化进程再提速

2024年12月23日,广汽本田汽车有限公司开发区新能源工厂正式投产,标志着企业步入电动化和智能化新的发展阶段。广汽本田开发区新能源工厂设计产能为12万辆/年,集合了30多项全球领先、50多项国内领先、近60项Honda全球首次应用的技术工艺,并实现“投产即零碳”,再创“数智·零碳”新标杆。该工厂也是Honda全球第一座全新建设的新能源智造基地,由广汽本田从无到有倾力打造,从头开始制定适配新能源制造的最优方案,在空间利用、设施配套上更为灵活高效。

作为“蕴新智远”企业战略转型升级计划的重要落地举措,广汽本田开发区新能源工厂全面应用行业领先的新能源智造科技,并传承26年“广本质造”大厂体系积淀,助力企业加速智电转型,打造一个“更智能、更绿色、更高效”的广汽本田。

广汽本田开发区新能源工厂

数智新质造,打造尖端新能源生产线

广汽本田开发区新能源工厂充分吸收了Honda全球四轮相关工厂的经验智慧,结合国内先进的数字化和智能化技术设备,打造一个极致智慧、极致高效、极致安心的“数智”工厂。

广汽本田开发区新能源工厂通过一体化数智系统打通生产、品质、物流等全领域数据信息,实现高效率、高标准造车。引入更智能的MES制造执行系统,强化数据分析应用,“智慧大脑”实现生产全流程智能化管理:可对生产现场进行最优化资源调配、联动AGV(自动引导车)集群实现精准自动的物流配送等,还可以打通研产销全流程数据,实现高效精准个性化生产;导入全流程RFID技术,让每台车都拥有一个“数字ID”,集成生产过程的上万个数据,“一车一档”的品质大数据管控,让汽车品质终生可追溯;拥有“设备在线管理系统”,实时把握设备健康状态,产品质量参数实时可见;依托IoT万物互联,900多套机器之间可以“对话”、共享数据和指令,实现生产和物流的智能调度,用户可以通过APP随时查询车辆进度。

重载型AGV设备智能搬运

广汽本田开发区新能源工厂通过四大车间深度导入智能化设备,实现全流程智能化生产,打造先进、高品质的新能源产品。冲压车间采用全伺服生产线,最快3.75秒就生产一个/一对冲压零件,零件生产完成后由机器人完成100%自动装箱,并通过AGV将冲压件准确运送到智能立体仓库。该仓库有7层楼高、约6.5个篮球场大,通过与生产系统的智能对接,可完成零件自动出库及AGV自动配送,实现从冲压线末到焊装车间的100%自动化无人物流。

智能立体仓库

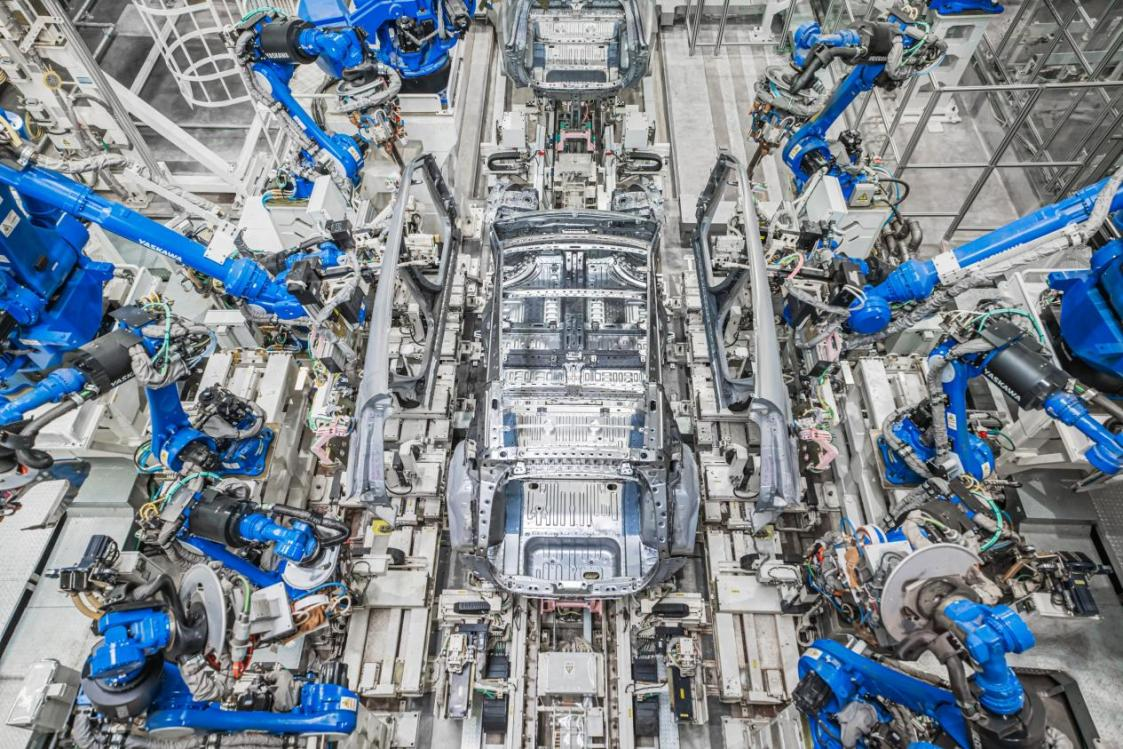

焊装车间大规模应用高速机器人,实现焊接100%自动化,导入AGV设备实现运输100%自动化,采用视觉引导取件技术实现大中部品100%自动取件安装,并应用行业首创的焊接强度AI检测,相当于为汽车“拍CT”,360°无死角透视车身,确保车身焊点100%合格;涂装车间采用行业先进的定量机和喷枪系统实现100%全车自动涂胶,结合视觉定位系统,打胶精度达到0.5mm;总装车间采用高端智造装配工艺,整体自动化率近30%,达到国内汽车行业总装水平近3倍,导入多项行业首创的高效自动化项目,如机器人集约阵列无人化全自动分装线、高精度三维视觉定位大物总成自动移载及合装、超小物精细化自动装配等,经过一系列复杂有序的操作,各种零部件被精准地组装在一起。

焊接车间大规模应用高速机器人

基于数智化等先进技术的应用,广汽本田开发区新能源工厂实现了新能源制造更加安心、可靠的高品质。智能的设备参数实时监控和预测性维护,助力设备故障削减50%,极大提升了生产稳定性;大型冲压件实现100%自产;激光焊接速度可达100mm/s,高于行业水平10%,具有更高的品质和美观性;白车身超6000多个焊点,扭转刚性达4万牛米/度,位居行业前列,为驾乘人员提供卓越的安全保护和极致的操控体验;涂装应用2K清漆工艺,车身光泽度和平滑度大幅提升30%,以及出厂前400多项动静态检测等,全面保证了稳定高品质的广汽本田制造标准。

采用行业先进的定量枪和喷枪系统

投产即零碳,全流程环保再创绿色新标杆

2023年,广汽本田发布企业“碳中和”战略,将于2045年前(力争2040年)实现产品全生命周期的碳中和,涵盖原材料获取阶段、整车生产阶段,以及整车使用阶段的碳减排规划,致力于成为汽车行业碳排放管理水平领跑者。基于这一战略,广汽本田开发区新能源工厂以“极致绿色、极致零碳”为目标,通过全流程绿色生产和全方面节能降碳,打造“零碳”标杆。

新工厂通过从原辅材料、制造工艺,到末端治理等全流程环保管理体系,实现了生产全过程的极致绿色。在原材料方面,广汽本田开发区新能源工厂在Honda全球体系内首次采用全新开发的低VOCs双组份清漆涂料,车身涂装100%使用环境友好的绿色低挥发性水性涂料。在生产工艺方面,采用锆化薄膜前处理工艺,实现有害重金属废水100%消除,含磷废渣100%消除,以及升级行业领先的AGV换纸盒干式喷房,实现喷漆废水0化。在环保治理方面,通过工艺废气的100%收集治理,搭配具有自主产权的VOCs深度处理技术,VOCs单位面积排放量低至4.4g/㎡,比排放标准进一步降低78%,远低于欧美等地区的工厂均值。

全流程绿色生产和全方面节能降碳

同时,广汽本田开发区新能源工厂还通过优化能源结构、提升能源效率和深化节能管理等举措全面降低碳排放。导入智慧的能源管理系统,可以实时对工厂内的用能终端进行精准的用能监控,并且对高功率设备建立能源AI模型,实现智能开关机控制,以多维度的智能化手段实现极致节约的用能管理。厂区内敷设了总计22MW的光伏发电系统,预计每年将发电约2200万kWh,用于厂区自身用电,每年削减碳排放达13000吨。新工厂还进一步提升了能源效率,例如建设行业领先的数智化高效制冷站,预计节约220万kWh/年,削减碳排放约1300吨/年。工艺余热100%利用至车间生产、暖通系统,预计节约150万kWh/年,削减碳排放约900吨/年。基于2S3R(简化、小型化、能源资源回收、循环再利用)的理念,新工厂推行了超过170项具体措施,全流程实施节能降碳活动,获得了良好的经济和社会效益。

在开展了系列降碳措施后,广汽本田开发区新能源工厂已于2024年12月19日获得由广州碳排放权交易中心颁发的碳中和声明证书,实现“投产即零碳”。

高效智电转型,引领行业变革与可持续发展

2024年,广汽本田全新电动生态逐渐清晰:除了开发区新能源工厂正式投产,此前广汽本田正式发布了全新烨品牌第一弹车型P7,2027年前烨品牌系列还将陆续推出三款以上新车。依托全新智造基地,广汽本田以长期主义价值坚守,持续传承和创新,加速智电时代的高效转型,推动行业可持续发展。

传承26年质造体系积淀,“人本智慧”赋能一流智电品质。当前,汽车制造的智能设备高度趋同,而汽车品质的差异还取决于机器背后“人”的因素。广汽本田始终秉持“尊重人”的基本理念,并形成了独具特色的质量管理体系,确保电动化产品依然具有“广本质造”的高品质。广汽本田的“人本智慧”是更注重激发人的创造力,实现“人+机器”1+1>2的高效协同。例如,此前激光焊面临着行业难点,即速度快时熔池不易控制,焊缝品质难以保证。为此,项目团队开展了10000+次试验,积累了大量翔实的第一手数据,经过严谨分析不断完善工艺体系,将“人的智慧”融入“先进设备”,最终实现超高速顶盖激光钎焊工艺,成为Honda全球范围内的标杆项目。广汽本田的质量管理体系也在实践中精益求精:所有新车都要经过400多道工序才能交到用户手中,严格遵守120%合格率的“非常规”目标,以“严于图纸要求”、“高于行业标准”精心打磨品质。充分的生产试作检证、整车及零部件耐久可靠性检证、三高试验(高原、高寒、高热)等一系列品质检证过程,确保量产车型足够成熟、完善。2020-2024年,广汽本田实现J.D. Power 中国新车质量研究SM(IQS)主流品牌新车质量五连冠,再次印证了“广本质造”的深厚底蕴。广汽本田新能源工厂生产的电动车也将以获得IQS TOP级别为目标,持续以高品质赢得用户信赖。

中国新车质量研究SM(IQS)主流品牌新车质量五连冠

锻造新能源生态智造基石,推进智电转型引领绿色征途。开发区新能源工厂是广汽本田加速智电转型的重要里程碑,广汽本田将进一步优化产品结构,满足用户多样化的高品质出行需求。随着全新烨品牌的发布,全新一代智能高效纯电专属平台W架构将开创智电时代独一无二的驾趣新体验。同时,广汽本田已正式开启了新的研发制造模式,充分利用中国本土的智能及新能源技术,并满足Honda全球研发的严格要求,将“广本质造”的品质优势与中国领先的智能产业链有机融合,为稳定高效产出新能源产品提供保障。

蕴新机,智长远。广汽本田开发区新能源工厂作为“蕴新智远”计划的重要落地举措,通过高度数智化的生产流程与工艺革新打造更先进的生产模式,进一步提升生产效率与产品品质,更智能、更高效;同时,新工厂通过全流程零碳管控体系及供应链的积极构建,深度探索与实践“更绿色”的发展理念,树立新能源智造的零碳新标杆。26年品质经营,广汽本田始终担当主流车企的社会责任,在加速智电转型的同时,引领着汽车行业的可持续发展,共同迈向“碳中和”的美好未来,让梦走得更远。

广汽本田汽车有限公司

2024年12月23日

责任编辑:宋姗姗

推荐阅读

-

直播丨“硬刚!”奇瑞风云A8L上市发布会

2024-12-16 -

直播丨天生会玩 BORN TO PLAY—iCAR V23

2024-12-16 -

直播丨华舆奖年度智能座舱评选发布会

2024-12-11 -

直播丨共出众 启新篇 上汽大众40周年

2024-12-09